Затраты на электроэнергию на пищевом производстве составляют ощутимую долю себестоимости продукции, особенно когда речь идет об энергоемком процессе заморозки. Поэтому уже на стадии проектирования важно выбрать наиболее подходящую технологию замораживания, сравнив её с конкурирующими решениями.

В данной статье мы представим расчет для реального производства замороженных полуфабрикатов на примере современной жидкостной заморозки в сравнении с традиционной воздушной шоковой заморозкой.

Описание задачи

Для крупного производства требуется оборудование для заморозки сосисок в упаковке до 4000 килограмм в час.

Необходимо сравнить два метода промышленной заморозки, с выведением среднего значения затраченной электроэнергии на заморозку 1 килограмма продукта.

Дано:

- Сосиски в упаковке по 380 грамм, размером 130 х 100 х 35 мм.

- Материал вакуумной упаковки: упаковочная пленка PA/PE или PET/PE.

- Начальная температура продукта до заморозки: +4оС.

- Конечная температура продукта после заморозки: -18оС.

- Рассматриваемые технологии заморозки: воздушная шоковая и жидкостная.

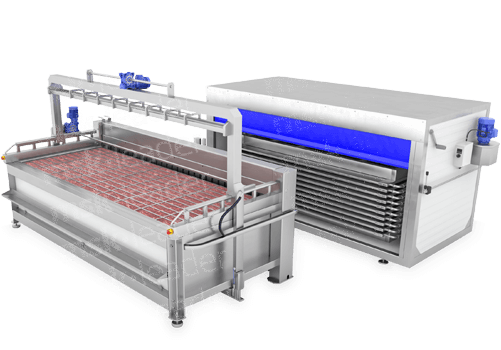

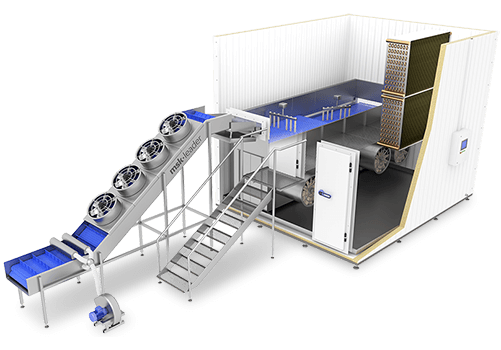

Жидкостная заморозка – это иммерсионный гомогенный способ заморозки продуктов питания, относящийся к сверхбыстрому способу наравне с криогенной заморозкой. Суть метода заключается в погружение продукта в низкотемпературный рассол, с температурой от -40оС и ниже с высокой циркуляцией. За счет этого происходит интенсивный теплосъем с продукта и увеличение скорости кристаллизации продукта до 1см за 5-10 минут.

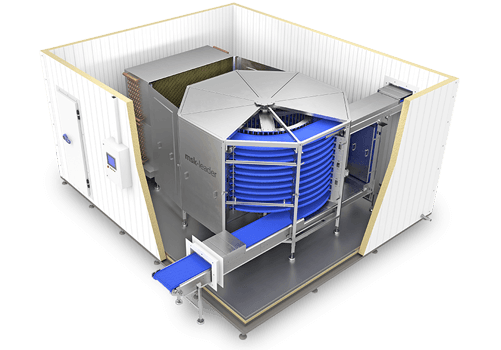

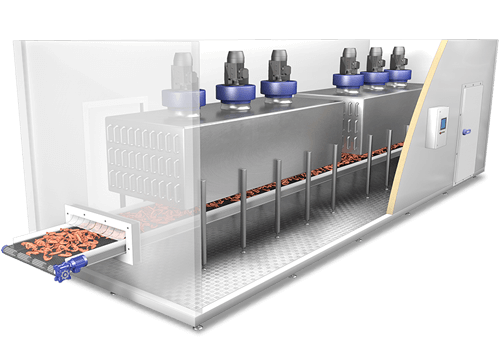

Шоковая воздушная заморозка – это интенсивная заморозка индивидуальных продуктов за счет обдува специализированными воздухоохладителями в теплоизолированном помещении, скоростью не менее 3 м/с и температурой ниже -30оС. Скорость заморозки продукта составляет 1см за 40-70 минут.

Решение

Для расчета требуемой холодопроизводительности и подбора соответствующего оборудования воспользуемся формулой Тепловой нагрузки при термообработке:

Этот вид тепловой нагрузки является следствием того, что температура закладываемых в морозильную камеру продуктов выше температуры в камере. Следовательно, продукты в течение определенного времени, пока их температура не сравняется с температурой внутри камеры, будут выделять определенное количество тепла.

Тепловая нагрузка, обусловленная понижением температуры заложенных в камеру продуктов до температуры хранения, определяется по формуле:

где mпр — суточный грузооборот продуктов, кг/сутки;

n — время термообработки продуктов в часах;

с1 — средняя удельная теплоемкость в интервале температур от t1 до t2 для каждого типа закладываемых продуктов, кДж/кг;

t1 — начальная температура закладываемых продуктов, °С;

t2 — температура верхней точки замерзания закладываемых продуктов, °С;

L — скрытая теплота замораживания закладываемых продуктов, кДж/кг;

с2 — средняя удельная теплоемкость в интервале температур от t2 до t3 для каждого типа закладываемых продуктов кДж/кг*К;

t3 — температура хранения продуктов, °С;

86400 — число секунд в сутках, с/сутки.

Таким образом, с1 является средней удельной теплоемкостью заложенных продуктов при температурах выше их точки замерзания, а с2 — средней удельной теплоемкостью этих продуктов при температурах ниже их точки замерзания.

Сведем данные расчетов в Таблицу 1.

Таблица 1

|

Наименование |

Габариты оборудования |

Σ Холод-ть, Вт |

Хол.мощность системы, Вт |

|---|---|---|---|

|

Жидкостная заморозка |

BT [11000х1200хh1200] |

179 200 |

94 200 |

|

Камера Шоковая заморозка |

BT [20000х10000хh5000] |

259 748 |

266 100 |

Расчет для жидкостной заморозки

Как видно из Таблице 1, холодильная мощность жидкостной заморозки значительно ниже, чем воздушной. Давайте разберем, как получилась данное значение.

Расчет холодопроизводительности жидкостной заморозки сравним с аналогичным для льдоаккумулятора, использующего вместо фактически вырабатываемой холодильной мощности аккумулирующую емкость с накопленным льдом. Лед копится во время простоя производства и использует лишь дополняющую холодильную машину для покрытия необходимой энергии.

В нашем случае мы имеем раствор, в составе которого присутствует этиловый спирт и дистиллированная вода, теплоемкость которого равна 2 273 Дж/кг*К, что позволяет использовать емкость с раствором в качестве аккумулирующей части холодильной системы.

Для расчёта количества энергии в аккумулирующей емкости необходимо понимать массу раствора. Так как мы знаем, что разовая загрузка продукта в емкости составит 670 килограмм сосисок в пачках, то с помощью не сложного модулирования мы получаем размер емкости 9000х1000хh600 мм, что эквивалентно 5 400 литрам.

Воспользуемся формулой, для расчета теплоты, затраченной на нагрев или охлаждения жидкости:

Q = Cp·m·(T2-T1)/3600, кВт,

где Ср — теплоёмкость раствора, 2273 Дж/кг·К;

m — масса рассола, m =ρ·V = 812 ·5,4 = 4385 кг;

t1 — начальная температура рассола, принимаем +20°С;

t2 — конечная температура раствора, -45°С;

Q = 0,631·4385·(20+45) = 179,96 кВт – холодопроизводительность аккумулирующего раствора.

Значение холодильной мощности, передаваемой раствору и мощностью, которую он отдает замораживаемой продукции – совпадают.

Согласно формуле требуемой холодопроизводительности установки для охлаждения жидкости:

Q(кВт) = G (м3/час) x (Тн – Тk) x Ср. – для компенсации холодильной мощности и поддержания температуры раствора -45оС мощность холодильной машины должна быть не менее 90 кВт.

Для поддержания температуры раствора был выбран холодильный агрегат 2-х ступенчатого сжатия, на базе 3-х поршневых компрессоров «Bitzer» S66F-60.2Y. Приведенные значения энергопотребляющего оборудования представлены в Таблице 2.

Таблиа 2

|

Оборудование |

Канал |

Хол-ие, Вт |

Хол-ие прив., Вт |

Элект-ие доп.оборудования., Вт |

|---|---|---|---|---|

|

Жидкостная заморозка |

BT [11000х1200хh1200] |

179 200 |

90 000 |

37 000 |

|

Оборудование |

Кол-во компрессоров/ модель |

Сум.хол-ная мощность, Вт |

Мощность конденсатора, Вт |

Мощность потр-я, Вт |

|

Агрегат BT "Bitzer" LIF |

АНБ_3хS66F-60.2Y |

94 200 |

186 900 |

92 700 |

|

Оборудование |

Модель |

Мощность конд-ра, Вт |

Патрубки/ Шум |

Мощность потр-я, Вт |

|

Конденсатор BT LIF |

GCHV RD 100.2QF/13A-60 |

208 100 |

54-42 / 92 дБ |

9 890 |

Итого суммарная мощность электропотребления жидкостной заморозки производительностью 2000 кг/час составит 139,59 кВт. Что в расчете на 1 кг заморозки составляет 70 Вт электроэнергии.

Расчет для камеры шоковой заморозки.

Для данной системы заморозки существует классическая методика подбора оборудования. Расчетную холодопроизводительность возьмем из Таблицы 1, а время заморозки данного продукта в пачках примем за 4 часа. Распишем подобранное оборудование с характеристиками в Таблице 3.

Таблица 3

|

Оборудование |

Канал |

Хол-ие, Вт |

Хол-ие прив., Вт |

Элект-ие Вентиляторо Воздухоохладителе, Вт |

|---|---|---|---|---|

|

Камера Шоковой заморозки |

BT [20000х10000хh5000] |

259748 |

266100 |

19 530 |

|

Оборудование |

Кол-во компрессоров / модель |

Сум.хол-ная мощность, Вт |

Мощность конденсатора, Вт |

Мощность потр-я, Вт |

|

Агрегат BT Шокер "Bitzer" |

АНБ_3 х HSN8571-125+ECO |

281 000 |

488 000 |

242 000 |

|

Оборудование |

Модель |

Мощность конд-ра, Вт |

Патрубки/ Шум |

Мощность потр-я, Вт |

|

Конденсатор BT Шокер |

GCHV RD 090.2QF/23A-67 |

540 000 |

89-64 / 99 дБ |

18 410 |

|

Маслоохладитель BT Шокер |

GFHC OD 050.1/22-52 |

83 900 |

76-76 / 83 дБ |

2 640 |

Итого суммарная мощность электропотребления шоковой заморозки производительностью 2000 кг/час составит 282,58 кВт. Что в отношении на 1 кг заморозки составит 141 Вт электроэнергии.

Вывод

Разница по затраченной электроэнергии между жидкостной заморозкой и шоковой воздушной заморозкой из расчета на 1 кг продукции составит около 50%.

В денежном выражении, из расчета 4,5 руб/кВт с НДС и производительности 2000 кг/час, получаем разницу в 375000 рублей в месяц.